Attività

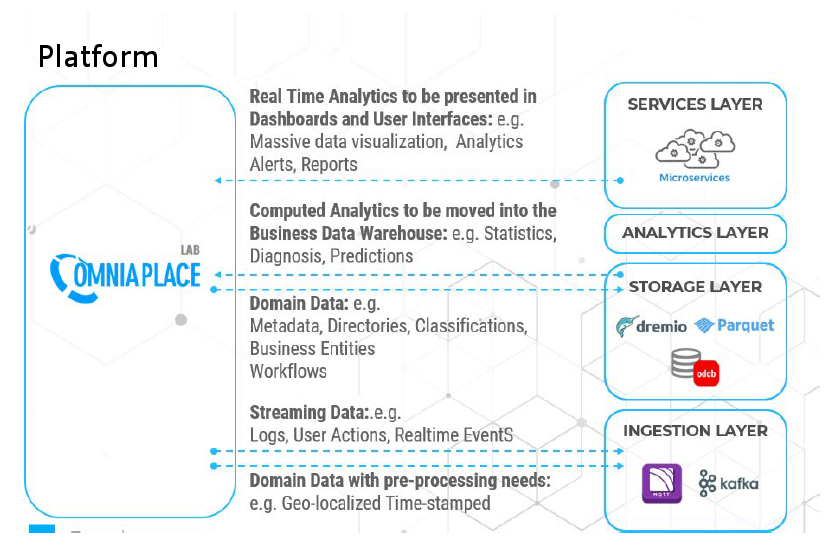

L’OR1 prevede lo studio del modello di fabbrica reale-virtuale, di come il sistema deve reagire ai dati rilevati e alla loro analisi (reazione di primo e secondo livello), di come deve essere strutturata la piattaforma software generale e come devono essere strutturati i moduli software specifici riportati nella sezione Obiettivi. In questa fase dovrà essere definito tutto il flusso informativo (dalla fabbrica verso l’ottimizzazione dei processi e del prodotto, tornando poi ad incidere sulla fabbrica stessa) e dovranno essere determinati in dettaglio i dati necessari per poter svolgere le varie analisi, dove reperire questi dati, come rendere disponibili le informazioni derivanti dall’applicazione di algoritmi intelligenti ai dati, quali reazioni sono possibili e come attuarle. In questa fase inoltre sarà necessario studiare gli algoritmi di data mining e di artificial intelligence necessari per trattare i dati e trasformarli in informazioni ed anche per fare in modo che le informazioni portino a suggerire reazioni.

L’OR2 mira allo sviluppo di una piattaforma auto-apprendente per la gestione autonoma dei processi produttivi e alla realizzazione delle linee prototipali sensorizzate in grado di far sperimentare la piattaforma. Essa interpreterà i dati raccolti da una specifica rete di sensori connessa nel plant andando ad innescare delle azioni intelligenti per aumentare l’efficienza di processo. La piattaforma, basata su intelligenza artificiale (AI), interpretando i dati di processo monitorerà e gestirà in maniera reattiva le variabilità riscontrate in produzione, mettendo a sistema interventi di manutenzione e di ottimizzazione dei parametri delle linee. Questo approccio permetterà di anticipare fermi macchina e difettosità delle lavorazioni in base all’ analisi del comportamento delle macchine e la disponibilità delle risorse.

L’OR3 ha come scopo, l’implementazione e la sperimentazione delle metodologie e degli strumenti di Real-Virtual Factory, definiti nell’OR1, per la riduzione dell’impatto ambientale. Al fine di supportare le aziende nel miglioramento continuo delle performance energetiche saranno definiti e applicati modelli virtuali, basati su dati reali, che consentano la mappatura del flusso del valore dell’energia a più livelli (macchina, linea, impianto). L’obiettivo sarà quello di individuare e caratterizzare il flusso di energia associato ai processi produttivi, evidenziandone la componente “a valore aggiunto”, ovvero l’energia minima necessaria per effettuare una determinata lavorazione, la componente “a valore non aggiunto”, ovvero l’energia che non aggiunge valore al prodotto ma che è necessaria per l’esecuzione delle varie attività, e la componente sprecata, ovvero tutta l’energia per cui il cliente non è disposto a pagare e che non contribuisce alla trasformazione del prodotto. La digitalizzazione della linea e lo sviluppo di uno strumento ad hoc consentirà di allocare opportunamente i consumi tra le varie attività, individuare i nodi del processo più critici dal punto di vista energetico, definire e attuare delle azioni correttive (real-time e offline, verticali e orizzontali), in funzione della produzione, che garantiscano un uso più efficiente delle risorse e la riduzione degli sprechi.

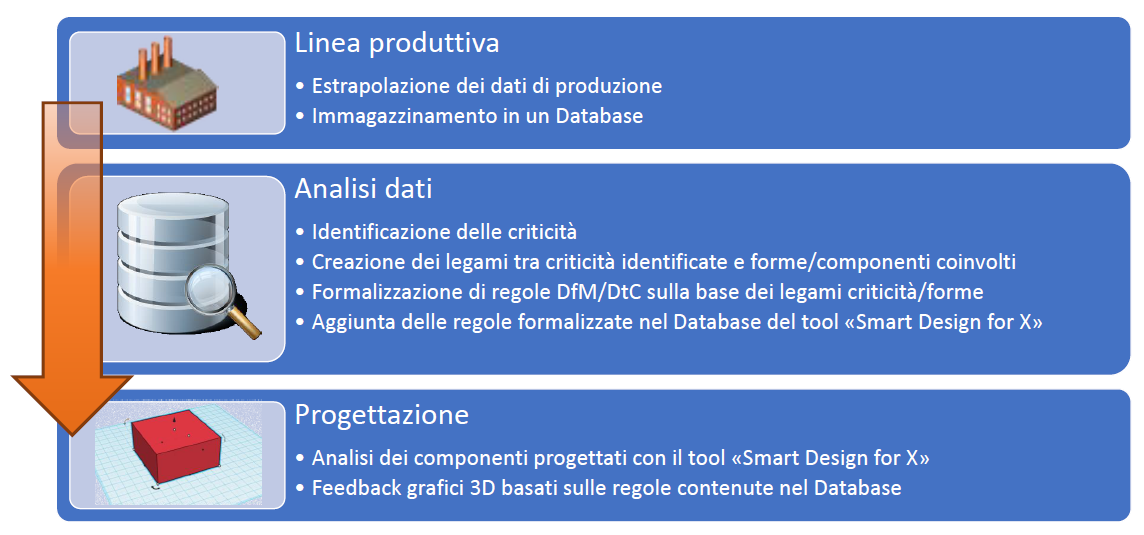

L’OR4 ha l’obiettivo di sviluppare uno dei 3 Smart tools da integrare nella piattaforma generale. Il tool “Smart Design for X” avrà la principale funzione di utilizzare i dati rilevati dal processo e trasformarli in informazioni significative per poter aiutare il progettista del prodotto o chi si occupa dell’industrializzazione a fare scelte migliori in termini di Costo, Producibilità e Assemblabilità. I dati derivanti dalla produzione (consumi energetici, tempi di lavorazione, parametri di processo, tempi di assemblaggio, ecc.) in prima istanza dovranno essere analizzati e da essi si dovranno estrarre elementi di conoscenza significativi per le applicazioni a monte. Questa conoscenza tratta dalla produzione dovrà trasformarsi in un supporto operativo per chi progetta ed industrializza. In generale lo strumento dovrà svolgere alcune principali attività: raccogliere i dati di processo (sfruttando l’integrazione con la piattaforma REACT), selezionare i dati significativi per le funzioni da svolgere, inserire automaticamente alcuni dei dati nei database alla base di alcune analisi (ad esempio il consumo energetico nella base di conoscenza utile alla determinazione del centro di costo), analizzare I dati aggregati ed estrarre informazioni che sono trasformate in conoscenza (regole, linee guida, ecc.) fruita dagli utilizzatori del tool. Le attività di questo OR partiranno delle analisi e le specifiche determinate nell’OR 1.

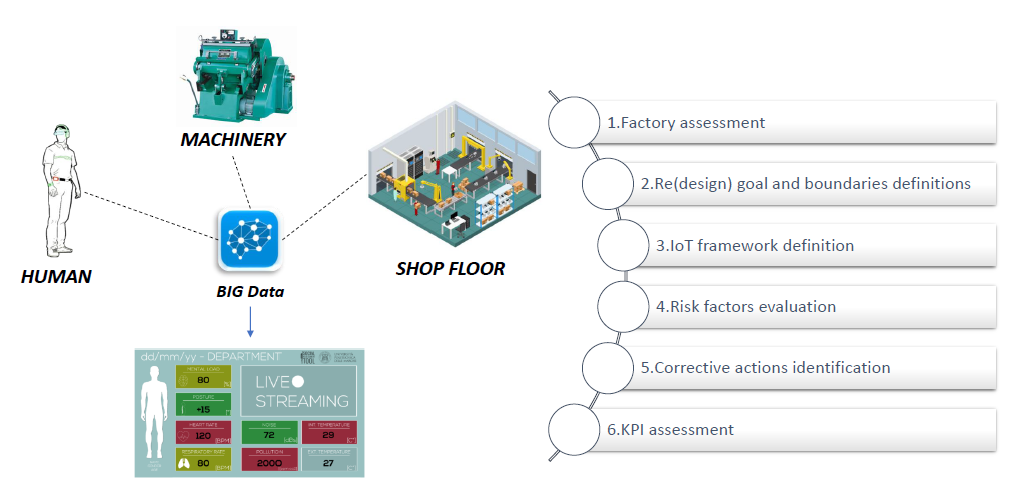

L’OR5 prevede la definizione di una metodologia, supportata da strumenti di monitoraggio, per la verifica della sostenibilità sociale dell’ambiente fabbrica. La metodologia sarà concretizzata nel SW “Smart Human Work Sustainability”. Sarà definito il modello per la realizzazione di un plant sostenibile da un punto di vista sociale con una particolare attenzione alle esigenze degli operatori all’interno del workshop. Lo studio prevede l’analisi dell’impatto che le tecnologie di fabbricazione hanno sul lavoro degli operatori, definendo uno standard qualitativo per la fabbrica digitale e socialmente sostenibile del futuro. L’OR5 non si limita a definire un asset di strumenti ma ne verifica la reale sostenibilità per l’operatore definendo il miglior trade-off tra gli obiettivi di produzione e le esigenze fisico-cognitive degli individui che operano nel contesto produttivo. Per misurare la sostenibilità sociale sarà sviluppata un’innovativa rete di sensori IoT per monitorare parametri vitali ed ambientali all’interno del plant. Questo, supportato da uno strumento software capace di interpretare i segnali della rete, permetterà di monitorare le attività degli operatori al fine di comprendere quali siano le attività più impattanti sugli stessi comprendendo le necessarie modifiche di processo, verso l’adozione di nuove tecnologie produttive, che possano definire un ambiente socialmente sostenibile. L’analisi sarà effettuata sia in un plant con elevata automazione (MM), sia in un plant dove l’attività manuale è prevalente (ARS), al fine di valutare la trasversalità della metodologia. L’obiettivo di questa attività è definire le condizioni ottimali per l’operatore 4.0 che interagisce con i sistemi di tecnologia avanzata come robot collaborativi o assistivi e tecnologie di realtà aumentata, verso la standardizzazione delle competenze avanzate necessarie alla gestione nella fabbrica del futuro.